一秒鐘可以減少多少浪費(fèi)

從佳能單元化生產(chǎn)模式看管理對(duì)提高產(chǎn)品質(zhì)量的重要性

□ 本報(bào)記者 王楊二

在櫻花盛開的季節(jié),記者來到日本,進(jìn)行了“探尋佳能動(dòng)力之源”的采訪。激光打印機(jī)和照相機(jī)是佳能公司兩項(xiàng)最核心的產(chǎn)品,此行記者參觀訪問了位于取手和大分的兩家工廠。據(jù)了解,這兩家工廠都是第一次對(duì)全球媒體開放,而他們迎來的首批記者就是中國(guó)記者,這足以表明佳能對(duì)中國(guó)市場(chǎng)的重視。

的確,在受到金融危機(jī)影響的情況下,佳能去年在全球的銷量有所縮小,但是在中國(guó)市場(chǎng)卻取得了25%的增長(zhǎng),這樣的業(yè)績(jī)使得佳能更加重視中國(guó)和亞洲市場(chǎng)。佳能總裁兼首席運(yùn)營(yíng)官內(nèi)田恒二在佳能東京本社接受記者采訪時(shí),介紹了佳能今年的3項(xiàng)基本方針和目標(biāo),一是強(qiáng)化產(chǎn)品競(jìng)爭(zhēng)力,二是擴(kuò)大中國(guó)及亞洲市場(chǎng)(由原來的40%增加到50%),三是提高質(zhì)量。

內(nèi)田恒二說,已有73年歷史的佳能把今年定為“新的成長(zhǎng)元年”,將以中國(guó)作為中心,擴(kuò)大在東南亞的市場(chǎng),并且使佳能產(chǎn)品的市場(chǎng)占有率成為第一。既要發(fā)展速度,同時(shí)要保證質(zhì)量。內(nèi)田恒二坦言,要吸取豐田的教訓(xùn),要加倍努力提高質(zhì)量。

在過去短短幾個(gè)月時(shí)間,豐田汽車所掀起的質(zhì)量海嘯,幾乎摧毀了日本制造業(yè)過去幾十年來建立起來的品質(zhì)神話。全世界似乎都在追問:日本制造怎么了?“的確,日本制造正面臨著信任危機(jī)。”內(nèi)田恒二說,豐田大規(guī)模質(zhì)量問題給日本制造這塊金字招牌帶來的傷害,已經(jīng)不是一家企業(yè)、一個(gè)行業(yè)所能夠承擔(dān)的,整個(gè)日本制造業(yè)都已處在十字路口。

此前,有分析人士指出,豐田的問題在于快速擴(kuò)張。而內(nèi)田認(rèn)為,管理出現(xiàn)了問題也是原因之一。“豐田傳送帶式的生產(chǎn)模式發(fā)展到極致,必然會(huì)爆發(fā)成本與質(zhì)量的沖突。”內(nèi)田恒二強(qiáng)調(diào),由于佳能采取了與豐田流水線生產(chǎn)模式迥異的單元化生產(chǎn),可以在質(zhì)量、性能和成本上取得很好的平衡,進(jìn)而促進(jìn)了利潤(rùn)和產(chǎn)量的穩(wěn)定增加。

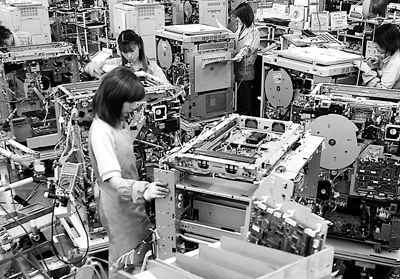

眾所周知,流水線生產(chǎn)和單元化生產(chǎn)是企業(yè)采用的兩種迥異的管理模式。記者在佳能激光打印機(jī)和照相機(jī)生產(chǎn)工廠里看到,自動(dòng)化程度極高,很多工序可以24小時(shí)無人自動(dòng)運(yùn)轉(zhuǎn),車間里的工人很少,主要工作就是質(zhì)檢和監(jiān)控生產(chǎn)流程,而組裝均采用單元化管理。

佳能取手工廠廠長(zhǎng)奧垣弘介紹說,單元化生產(chǎn)的好處在于,可以最大限度地調(diào)動(dòng)員工的積極性,變被動(dòng)管理為主動(dòng)管理,使操作程序不斷得到改善,創(chuàng)造更高的附加價(jià)值。他們?cè)谏a(chǎn)管理中采取的一種精細(xì)管理方式叫“一秒鐘視點(diǎn)”。即以秒為計(jì)算單位,看看可以減少哪些不必要的動(dòng)作,減少時(shí)間的浪費(fèi),減少材料的浪費(fèi),減少工人的體力消耗,從而達(dá)到降低成本的目的。比如工人通過探索發(fā)現(xiàn),多邁一步就有0.8秒鐘被浪費(fèi),一個(gè)90度轉(zhuǎn)身會(huì)有0.6秒鐘的浪費(fèi),零件放遠(yuǎn)20厘米,會(huì)浪費(fèi)1秒鐘……而這些通過改進(jìn)都可以減少。

對(duì)于生產(chǎn)的改善活動(dòng)每個(gè)單元化小組每天都在進(jìn)行,每一個(gè)月會(huì)進(jìn)行一次大的總結(jié)活動(dòng),看看各個(gè)地方都有什么問題,然后進(jìn)行統(tǒng)一的完善。在生產(chǎn)中工人搞了很多發(fā)明創(chuàng)造,以減輕工作強(qiáng)度,提高工作效率。

奧垣弘介紹說,佳能工廠從流水線改成單元化生產(chǎn)后,曾做過員工調(diào)查,絕大部分員工感覺是:有成就感,有責(zé)任感,有活力,有干勁,身體和精神的疲勞都減輕了。而所做的這一切最終目的都是為了提高產(chǎn)品質(zhì)量。

有記者問道,社會(huì)上有一種說法是,日本把最好的產(chǎn)品留在國(guó)內(nèi),二流的產(chǎn)品在歐美,三流的產(chǎn)品在亞洲。內(nèi)田先生您怎么看待這種說法?你們是通過怎樣的管理系統(tǒng)使在日本本土的工廠和在全球其他的工廠達(dá)到同樣的質(zhì)量標(biāo)準(zhǔn)?

內(nèi)田解釋說:第一個(gè)問題,我們是向全世界送出同樣品質(zhì)的產(chǎn)品,并不是按國(guó)家和地區(qū)來分產(chǎn)品。我們的原則是根據(jù)不同市場(chǎng)的需求來提供。的確,全球有很多的標(biāo)準(zhǔn),各個(gè)國(guó)家、各個(gè)市場(chǎng)有不同的標(biāo)準(zhǔn),我們?cè)谏a(chǎn)的時(shí)候有一個(gè)佳能的統(tǒng)一質(zhì)量標(biāo)準(zhǔn),是最高的標(biāo)準(zhǔn),所以,達(dá)到了佳能的標(biāo)準(zhǔn),那么各國(guó)的標(biāo)準(zhǔn)都是能夠通過的,所以我們是在佳能的統(tǒng)一標(biāo)準(zhǔn)下為全球的市場(chǎng)提供高質(zhì)量的產(chǎn)品。

佳能憑借手中握有核心技術(shù)和嚴(yán)格的質(zhì)量管理措施,在數(shù)碼相機(jī)領(lǐng)域已成為全球領(lǐng)軍企業(yè)。佳能今年的目標(biāo)是:要在電子數(shù)碼領(lǐng)域爭(zhēng)做第一。《中國(guó)質(zhì)量報(bào)》

王楊二